En la pequeña ciudad de Les Ulis, en la periferia de París, una empresa de mecánica de precisión ha revolucionado su estrategia de producción para empezar a producir componentes para el fabricante de uno de los altavoces portátiles de gama alta más codiciados del mundo, el Devialet Phantom, que según la marca emite «el mejor sonido del mundo».

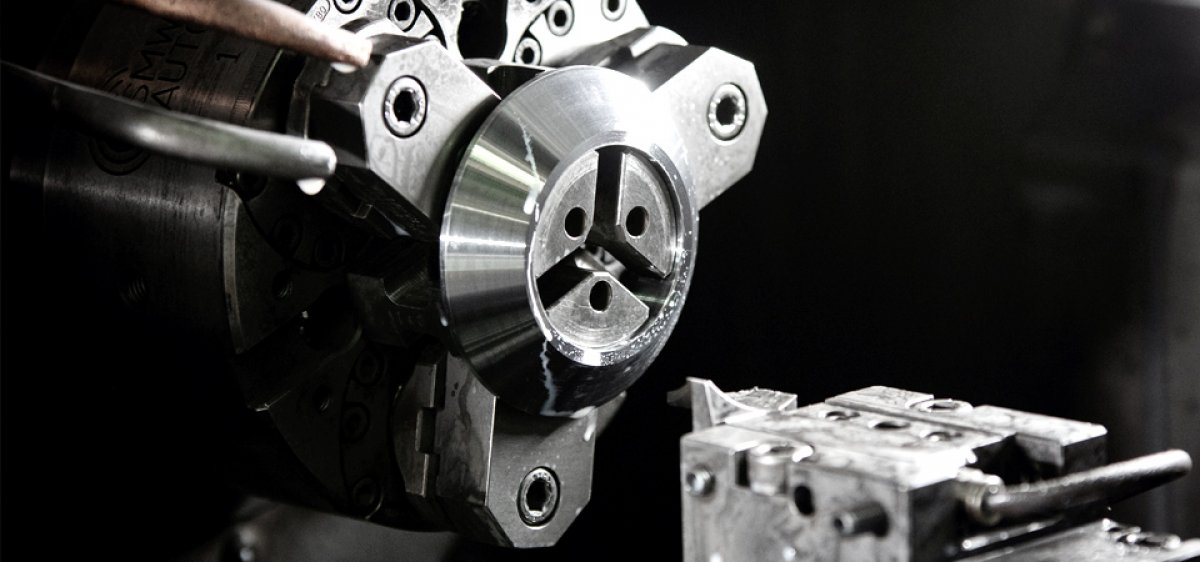

Todo objeto es la suma de sus diferentes componentes, por lo que su calidad cuenta, y mucho. Cuando Devialet, fabricante de altavoces de gama alta, buscaba una empresa local para producir un conductor magnético de dos piezas para los altavoces de graves de sus dispositivos, quería una empresa capaz de adaptarse a sus propios calendarios de producción y de estar a la altura de sus exigentes especificaciones. Y entonces apareció Kirchheim-Grillot Industrie.

Kirchheim-Grillot Industrie es una empresa especializada en la producción de pequeños lotes de piezas mecánicas de tamaño reducido. «La producción en serie nunca ha sido nuestro terreno, por lo que este nuevo proyecto de producción a gran escala suponía todo un cambio para nosotros», explica Christophe Cussaguet, presidente de Kirchheim-Grillot Industrie. «Teníamos ganas de afrontar este nuevo reto, pero sabíamos que no sería fácil. Empezamos a hablar del proyecto en 2016 y, a finales de ese año, realizamos un estudio y encargamos las máquinas a DMG MORI en diciembre. Llegaron en junio de 2017, las instalamos en julio y empezamos la producción en septiembre de 2017». Kirchheim-Grillot Industrie acordó con Devialet que el contrato no representaría más del 25 % de los ingresos de la empresa.

Otro motivo que llevó a Devialet a colaborar con Kirchheim-Grillot Industrie tenía que ver con su objetivo de producir tecnologías de última generación 100 % francesas. Antes, estos componentes se fabricaban en China, por lo que la apuesta por Kirchheim-Grillot Industrie acercaba a Devialet un poco más a su objetivo.

«Necesitamos seis meses para poner en marcha toda la logística y tuvimos que aprender muy deprisa y ponerle mucha imaginación», añade Daniel Kervella, director de producción. «Tuvimos que adaptar la fábrica para hacer hueco a las máquinas, encontrar espacios para almacenar las piezas mecanizadas, crear un canal de logística para que un subcontratista recogiera las piezas, las pintara y las devolviera, y finalmente enviar el producto terminado en el embalaje correcto a Devialet, para que ellos pudieran introducirlos rápidamente en su proceso de producción. Era una cadena de producción totalmente nueva para nosotros, y tuvimos que aprenderlo todo desde cero», explica. Kirchheim-Grillot Industrie incluso tuvo que encargar seis contenedores especiales para recoger las virutas generadas cada día, que un subcontratista se ocupa de vaciar y reciclar para la producción de acero. Cada semana, recoge hasta nueve toneladas de Kirchheim-Grillot Industrie.

?Sin embargo, el principal desafío en la transición a esta nueva línea de producción tenía que ver con el arranque de viruta. «Empezamos utilizando máquinas-herramienta estándar, ya que, como todo el mundo, queríamos controlar los costes. Por eso, optamos por las herramientas de Sandvik Coromant, con las que habíamos tenido muy buena experiencia hasta entonces», explica Daniel Kervella. «Pero muy pronto vimos que teníamos un problema con el ranurado frontal. Después de solo tres piezas, las virutas bloqueaban la rotación de la torreta, y teníamos que parar y limpiar la máquina. Por tanto, por cada 15 minutos de trabajo, teníamos que pasar cinco parados. No podíamos seguir así».

Kirchheim-Grillot Industrie se puso en contacto con su comercial de Sandvik Coromant, Laurent Blond, y le explicó el problema. «Cuando desde Kirchheim-Grillot me hablaron de sus problemas con el tiempo improductivo, vi enseguida que nuestra prioridad tenía que ser ayudarles a encontrar una solución que les permitiera trabajar con normalidad», explica. «De lo contrario, todo el proyecto podía irse al traste y se verían obligados a buscar otros fabricantes de herramientas. La buena noticia era que una de las herramientas especializadas que estábamos desarrollando podía resolver el problema, así que me puse en contacto con Lionel Legrain, director de productos de Sandvik Coromant en el sur de Europa, para ver si podíamos encontrar una solución».

«Laurent Blond me comentó que todo el proyecto pendía de un hilo y que nosotros podíamos ayudarles», recuerda Lionel Legrain. «Por entonces estábamos probando la nueva herramienta CoroCut QF para un ranurado frontal más seguro, una solución que podía tener la llave para resolver el problema, así que nos pusimos manos a la obra. El recorrido de la herramienta era relativamente corto, pero diseñamos una ruta que permitiera un mejor control de las virutas, sin necesidad de contar con la presencia constante de un operador y con un solo cambio de herramienta al día. El desafío era mayúsculo, porque el C10 es un material dúctil. CoroCut QF tiene también refrigeración integrada, lo que ayudaba a resolver otro de los problemas de Kirchheim-Grillot Industrie, la pérdida de presión en la bomba de refrigeración con el paso de las horas.

?«Con las condiciones de corte correctas, un proceso seguro y estable, un arranque de viruta controlado y respetando los tiempos de mecanizado, tendrían que poder cortar sin interrupciones. Y así ha sido», explica Lionel Legrain. «Al final, entregamos la solución a Kirchheim-Grillot Industrie seis meses antes del lanzamiento oficial de la nueva herramienta CoroCut QF».

«En cada proyecto siempre hay situaciones complejas y margen para mejorar», asegura Christophe Cussaguet. «En este caso teníamos que producir mucho y deprisa. Y al tratarse de una actividad nueva para nosotros, no sabíamos cómo responderían las herramientas. Sandvik Coromant es nuestro principal proveedor de máquinas-herramienta y nuestro proveedor exclusivo en el proyecto de Devialet. Y han estado siempre a nuestro lado, muy presentes y con ganas de ayudar, e incluso enviaron a un par de técnicos de Suecia. Sabían que, si lo sacábamos adelante, trabajaríamos con sus herramientas, pero que si no, buscaríamos alguna solución alternativa».

Con la producción ya a pleno rendimiento en Les Ulis, Kirchheim-Grillot Industrie produce cada año 60.000 conjuntos de dos piezas, utilizados en los altavoces Phantom. La empresa está estudiando la posibilidad de producir otro elemento para los altavoces de agudos y medios de los dispositivos Devialet Phantom, un proyecto que deberá tener el visto bueno a finales de este año. «Tenemos una flexibilidad que los fabricantes chinos no pueden ofrecer», asegura Christophe Cussaguet.

«Estamos muy orgullosos de lo que hemos conseguido», explica Daniel Kervella. «Hemos controlado los problemas de mecanizado que teníamos con la ayuda de Sandvik Coromant, pero la cadena de suministro, la logística y todo lo demás son cosas que hemos creado desde cero, y tiene mucho mérito. Lo primero y más importante era convencer a Devialet, y por suerte estuvo a nuestro lado desde el principio. Querían que saliera bien y nos ayudaron mucho para que todo fuera sobre ruedas desde el primer día. Y si no llegábamos a tiempo para entregar antes de la temporada de Navidad, entonces era imposible que el proyecto saliera adelante».