El desafío: la vibración y sus consecuencias (producción más lenta, acabado superficial deficiente y poca vida útil de la herramienta) suelen ser un lastre para el rendimiento de las herramientas de fresado largas. La solución: la fabricación aditiva abre nuevos caminos para reducir el peso de una fresadora en un 80 %, lo que se traduce en un rendimiento considerablemente superior y una productividad hasta un 200 % mayor, en combinación con la tecnología antivibraciones Silent Tools™.

El principal objetivo no era otro que reducir el peso de la fresa para mejorar el rendimiento al trabajar con voladizos largos. Para conseguirlo había diferentes alternativas posibles, como el uso de un material más ligero o el mecanizado de orificios en el cuerpo de la herramienta, aunque en este caso la solución óptima se encontró gracias a la fabricación aditiva.

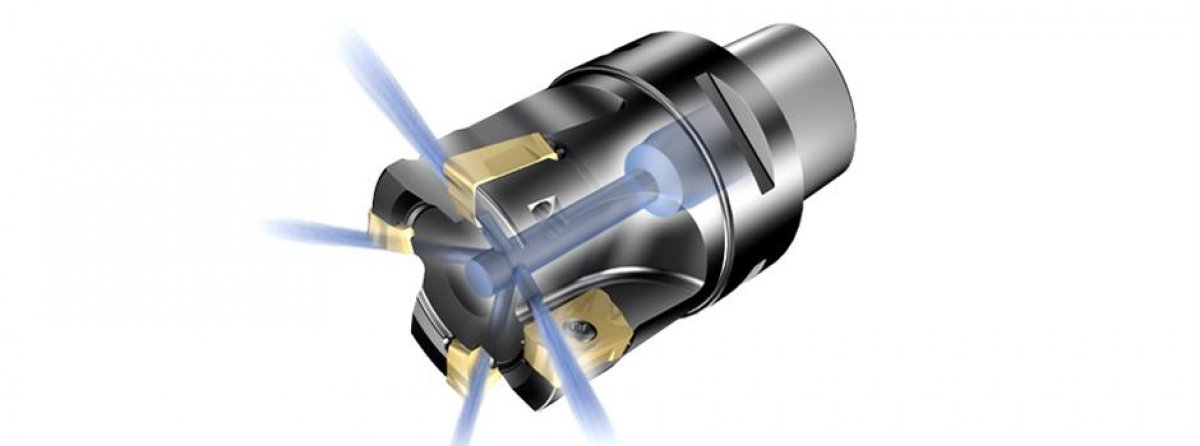

Sandvik Additive Manufacturing, una nueva división creada a principios de 2017 bajo el paraguas de la división Sandvik Machining Solutions, ha estudiado nuevas posibilidades para encontrar soluciones a este problema. El resultado, de la mano de Sandvik Coromant, es la nueva fresa ligera CoroMill® 390 combinada con los portaherramientas antivibratorios Silent Tools™.

Las geometrías de componentes complejas con cavidades profundas en materiales de gran exigencia suelen ser sinónimo de problemas de fresado en aplicaciones de la industria aeroespacial y del petróleo y el gas. Los largos voladizos que requieren estas aplicaciones acostumbran a provocar cuellos de botella, debido a las vibraciones y los problemas de eficiencia asociados.

Para maximizar el efecto de amortiguación en el adaptador y reducir al máximo las vibraciones, la prioridad es minimizar la masa entre el mecanismo de amortiguación y el filo, y procurar que el filo esté lo más cerca posible del amortiguador.

Con la ayuda de la fabricación aditiva y el uso del titanio, la nueva solución minimiza tanto la masa como la distancia, lo que permite aumentar considerablemente la velocidad de arranque de metal. La optimización de la topología de la fresa permite eliminar la máxima cantidad de material posible, y el cambio del acero por el titanio permite combinar un peso reducido con una gran resistencia.

El principio de diseño del cuerpo de la fresa era relativamente simple: después de analizar las cargas provocadas por la acción de corte se optimizó el diseño de la fresa para maximizar la resistencia.

El punto de partida fue una fresa de escuadrar CoroMill 390 con un diámetro de 50 mm y tres plaquitas de tamaño 11. La fabricación aditiva permitió reducir el peso en un 80 %. Además, la capacidad de arranque de metal aumentó en un 200 % en aplicaciones de planeado, con empañes de fresas radiales de gran tamaño. El material utilizado para la prueba fue un acero de baja aleación de carbono medio SS 2541-03 con una dureza de 290 HB (EN 34CrNIMo6/AISI 4340, código MC P2.5.Z.HT). La longitud del cuerpo de la fresa se redujo para disminuir la distancia entre el mecanismo de amortiguación de las vibraciones y los filos.

Para conseguir un rendimiento óptimo y una acción de corte más suave, la nueva fresa puede combinarse con la tecnología antivibratoria Silent Tools, un sistema de amortiguación interno que consta de una masa pesada que descansa sobre resortes de goma y crea una acción neutralizadora de las vibraciones inducidas para reducirlas considerablemente.

Sandvik Coromant investiga sin descanso para encontrar las mejores tecnologías con el fin de optimizar el rendimiento en aplicaciones de corte de metal. En este sentido, la fabricación aditiva abre la puerta a nuevas e interesantes oportunidades para mejorar el diseño de las herramientas y el rendimiento en determinadas condiciones y aplicaciones.