Ante el aumento de la demanda de motores ligeros, cada vez más clientes reclaman herramientas y métodos que permitan procesar bloques motor bimetálicos.

Con el objetivo de minimizar las emisiones de dióxido de carbono, la carrera para reducir el peso de los vehículos ha cogido velocidad, tanto si se trata de aviones o barcos como de coches o camiones. Al final, unos vehículos más ligeros equivalen a menos huella de carbono.

Para dar respuesta a estas necesidades, varios fabricantes de motores de automóviles han desarrollado bloques motor bimetálicos ligeros, cuya estructura principal está fabricada con una aleación de aluminio y silicio, mientras que el recubrimiento, más expuesto a las cargas mecánicas y térmicas, está producido con fundición gris (GCI). La combinación ofrece una gran fiabilidad mecánica y un peso considerablemente inferior al de los tradicionales bloques motores de fundición. Sin embargo, su mecanizado puede plantear problemas, ya que las propiedades mecánicas de los dos metales no tienen nada que ver.

«El planeado de la cara de impacto es una de las últimas operaciones realizadas en un bloque motor. Si sale mal, todo el componente debe desecharse, lo que supone un gran perjuicio económico», explica Phillipe Andre, ingeniero global de aplicaciones de automoción de Sandvik Coromant.

Al mecanizar componentes bimetálicos, la misma plaquita debe cortar al mismo tiempo los dos materiales, que presentan propiedades térmicas y mecánicas muy diferentes. Mientras la aleación de aluminio adquiere una textura blanda y pastosa a temperaturas elevadas, la fundición gris (GCI) es un material de alta resistencia muy quebradizo. Algunos de los problemas más habituales son la vida útil corta de las herramientas, los malos acabados superficiales, la formación de rebabas, los arañazos en la cara frontal y el desconchado en el recubrimiento: unos fallos inaceptables en un componente tan importante y que debe funcionar a la perfección.

«Además, la industria de la automoción actual está muy automatizada, lo que implica un gran volumen de producción sin mano de obra. ¿Alguien se imagina el coste que pueden tener unos cambios de plaquita frecuentes e irregulares o, peor todavía, la rotura repentina de una plaquita ?», se pregunta Emmanuel David, director global de productos de automoción de Sandvik Coromant.

Una vida útil prolongada, unos buenos acabados superficiales, la repetibilidad y un proceso estable eran por tanto los grandes objetivos del equipo de automoción cuando se inició la fase de desarrollo de nuevas soluciones para los fabricantes de motores de automóviles.

«No hay que subestimar la importancia de un buen acabado superficial en este tipo de operación. El desconchado del recubrimiento o incluso un pequeño arañazo en la superficie pueden traducirse en fugas, un rendimiento deficiente y, en última instancia, en un aumento de las emisiones», explica Phillipe.

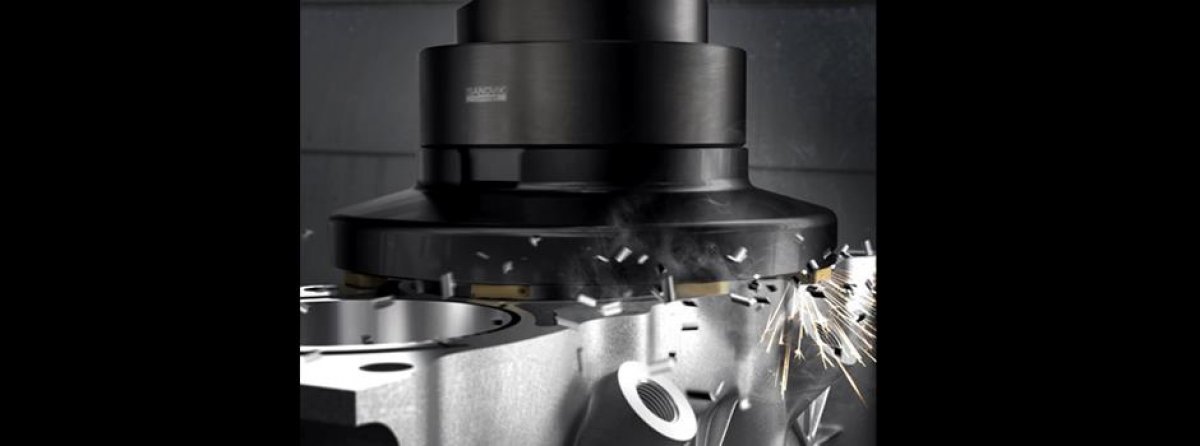

Con el objetivo de dar respuesta a las diferentes exigencias de los clientes, los equipos de Sandvik Coromant de Francia y Suecia han desarrollado dos soluciones diferentes: una herramienta de planeado, la M610, para líneas de transferencia o máquinas CNC, y, en paralelo, un nuevo proceso de mecanizado pensado para los centros de mecanizado. La fresa M610 combina en una solución innovadora nuevas plaquitas y un avanzado diseño. Las plaquitas destacan por sus ángulos de corte radiales y axiales, y por la preparación especial del filo, junto con unas formas que permiten obtener el acabado superficial y la tolerancia necesarios en el fresado de los dos materiales. «Un aspecto importante de la fresa M610 es que es una fresa patentada que no requiere ningún ajuste y permite obtener un acabado superficial de alta calidad prácticamente sin necesidad de configuración. Esta solución es ideal para la producción de motores que requieren la aplicación de todo el diámetro de la fresa en la cara del elemento», asegura Phillipe.

«La fresa de planeado M610 ha mostrado unos resultados excelentes en las diferentes pruebas que hemos realizado con clientes. La excentricidad es prácticamente nula, sin rebabas, astillamiento ni arañazos en la superficie», explica David. Para complementar las virtudes de la M610, el nuevo método de mecanizado de elementos bimetálicos permite trabajar con un recorrido de la herramienta optimizado, a partir del recubrimiento de GCI. Cuando ha terminado, la herramienta pasa a la aleación de aluminio, por lo que las plaquitas casi nunca trabajan en los dos metales a la vez. El nuevo método parte de la base del concepto de fresado en acabado a alta velocidad de la CoroMill® 590, que utiliza plaquitas de CBN, y ha arrojado unos resultados espectaculares.

Esta solución encaja a la perfección en entornos de producción de motores que requieren una gran flexibilidad o en los que no hace falta que todo el diámetro de la fresa esté trabajando en la cara.

«Estas dos soluciones ayudarán a la industria de la automoción en su objetivo de producir unos motores más respetuosos con el medioambiente. Hasta ahora, los fabricantes de motores han experimentado una gran frustración en las operaciones de planeado de la cara de impacto con componentes bimetálicos; creemos que estas soluciones pueden solventar estas carencias a la perfección», asegura David.