La limpieza con PLASMA facilita y permite que se produzcan mejores soldaduras, aumentando así la calidad de las soldaduras en metales.

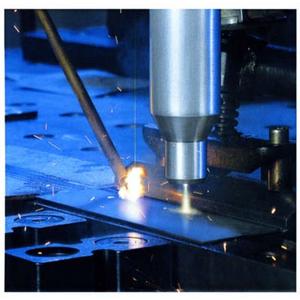

Con la tecnología PLASMATREAT, el plasma es generado por la descarga eléctrica de alta tensión de un electrodo en un chorro de aire comprimido dentro de una antorcha. Así, el plasma es proyectado por una boquilla sobre la superficie de la parte a tratar.

El tratamiento corresponde a una combinación de efectos químicos y físicos, eliminando así hidrocarburos, partículas orgánicas y modificando la estructura por injerto de grupos reactivos para finalmente producir soldaduras metálicas de alta calidad y bajo las mejores condiciones de preparación.

El tratamiento con plasma antes de la soldadura minimiza la influencia de la contaminación superficial en el resultado de la soldadura. El método se recomienda especialmente para soldaduras de las piezas estructurales o que son visibles y que deben ser estéticamente impecables.

La calidad del plasma se controla mediante un dispositivo de fibra óptica que analiza en funcionamiento el espectro luminoso emitido por el plasma. Cuando la señal alcanza un umbral límite, se da información. Esta monitorización es independiente de la generación de plasma y asegura los parámetros del proceso de plasma. A continuación de un proyecto de soldadura automatizado, se examinan todos los factores que pueden afectar el buen resultado de la soldadura con el fin de reducir la tasa potencial de chatarra.

El tratamiento con plasma atmosférico antes de la soldadura mostró su influencia positiva en la calidad del cordón de soldadura: reducción de la formación de golpes y porosidades; Eliminación de cualquier preparación de superficie complementaria adicional (economías evidentes para series grandes); Limpieza efectuada selectivamente en la zona de contacto (lubricantes secos y otros aceites anticorrosivos pueden permanecer en las partes no soldadas de las piezas);

Las aplicaciones se han realizado con gran éxito en puntos de soldadura con láser y MIG, en aleaciones de Al-Mg y en acero combinado con zinc.

Con la tecnología PLASMATREAT, el plasma es generado por la descarga eléctrica de alta tensión de un electrodo en un chorro de aire comprimido dentro de una antorcha. Así, el plasma es proyectado por una boquilla sobre la superficie de la parte a tratar.

El tratamiento corresponde a una combinación de efectos químicos y físicos, eliminando así hidrocarburos, partículas orgánicas y modificando la estructura por injerto de grupos reactivos para finalmente producir soldaduras metálicas de alta calidad y bajo las mejores condiciones de preparación.

El tratamiento con plasma antes de la soldadura minimiza la influencia de la contaminación superficial en el resultado de la soldadura. El método se recomienda especialmente para soldaduras de las piezas estructurales o que son visibles y que deben ser estéticamente impecables.

La calidad del plasma se controla mediante un dispositivo de fibra óptica que analiza en funcionamiento el espectro luminoso emitido por el plasma. Cuando la señal alcanza un umbral límite, se da información. Esta monitorización es independiente de la generación de plasma y asegura los parámetros del proceso de plasma. A continuación de un proyecto de soldadura automatizado, se examinan todos los factores que pueden afectar el buen resultado de la soldadura con el fin de reducir la tasa potencial de chatarra.

El tratamiento con plasma atmosférico antes de la soldadura mostró su influencia positiva en la calidad del cordón de soldadura: reducción de la formación de golpes y porosidades; Eliminación de cualquier preparación de superficie complementaria adicional (economías evidentes para series grandes); Limpieza efectuada selectivamente en la zona de contacto (lubricantes secos y otros aceites anticorrosivos pueden permanecer en las partes no soldadas de las piezas);

Las aplicaciones se han realizado con gran éxito en puntos de soldadura con láser y MIG, en aleaciones de Al-Mg y en acero combinado con zinc.